在一站式PCBA代工代料服務(wù)中��,SMT工藝是關(guān)鍵環(huán)節(jié)����。要想保證貼片元器件的焊接質(zhì)量和成品可靠性,就必須對(duì)各環(huán)節(jié)的核心要求了然于心���。下面�,我們分步驟聊聊那些必知要點(diǎn)�。

核心要求一:元器件選型與準(zhǔn)備

1. 規(guī)格一致性:貼裝前需核對(duì)元件型號(hào)、尺寸�、極性與BOM清單完全一致,極性敏感器件(如二極管��、晶體管)方向錯(cuò)誤會(huì)直接導(dǎo)致功能失效���。

2. 元件檢驗(yàn):要對(duì)元件表面完整性�����、引腳有無氧化或彎曲進(jìn)行目視或顯微鏡檢查�����,并對(duì)關(guān)鍵器件進(jìn)行阻值��、電容��、電感等參數(shù)測(cè)試��。

3. 防潮烘焙:對(duì)MSL等級(jí) ≥ 3 的器件��,需在規(guī)定車間壽命到期前進(jìn)行烘焙處理���,防止回流焊“爆米花”現(xiàn)象�。

核心要求二:錫膏印刷精度

1. 網(wǎng)板選擇:根據(jù)器件焊盤尺寸和間距���,選用合適的鋼網(wǎng)厚度和開孔尺寸�,一般厚度在0.1–0.15 mm 之間�����。

2. 印刷參數(shù):刮刀壓力�、速度、印刷偏移量需在±0.05 mm 范圍內(nèi)�,可通過SPI(錫膏檢測(cè))對(duì)錫膏體積、面積、高度�、偏移和缺陷進(jìn)行在線檢測(cè),確保錫膏質(zhì)量��。

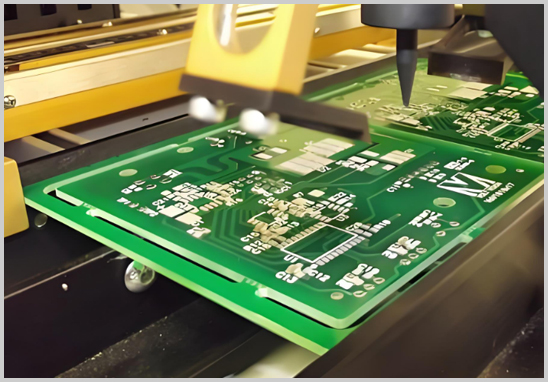

核心要求三:貼裝精度與對(duì)位

1. 三大要素:必須滿足元件正確(Component)���、位置準(zhǔn)確(Accuracy)和壓力合適(Pressure)三要素,具體標(biāo)準(zhǔn)參照IPC-A-610��。

2. 對(duì)位公差:一般矩形元件的X/Y偏差應(yīng) ≤ 0.2 mm�,旋轉(zhuǎn)偏差 ≤ 1°;對(duì)窄間距元件(如0.5 mm BGA)��,X/Y 偏差需控制在±0.05 mm以內(nèi)����。

3. 貼裝驗(yàn)證:AOI(自動(dòng)光學(xué)檢測(cè))可對(duì)元件偏位、錯(cuò)裝�����、極性及焊盤覆蓋情況進(jìn)行檢測(cè)�,為后續(xù)回流焊提供質(zhì)量保障。

核心要求四:回流焊溫度曲線

1. 曲線類型:典型的回流焊溫度曲線分為預(yù)熱區(qū)(Preheat)���、浸潤區(qū)(Soak)和回流區(qū)(Reflow)三個(gè)階段���。

2. 曲線參數(shù):

- 預(yù)熱區(qū):升溫速率 ≤ 3 ℃/s���,出口溫度一般在150–180 ℃;

- 浸潤區(qū):溫度保持在180–200 ℃����,持續(xù)60–120 s;

- 回流區(qū):峰值溫度依錫膏類型而定(Pb-Free約245 ℃左右)���,高于峰值溫度30–40 s后立即降溫��。

3. 溫控精度:爐內(nèi)溫度差異 ≤ ±5 ℃�,可通過熱電偶校準(zhǔn)確保曲線穩(wěn)定����。

核心要求五:元件防潮與存儲(chǔ)

1. 防潮包裝:MSL ≥ 2 的元器件需使用帶干燥劑和濕度指示卡的防潮袋密封存放,庫房相對(duì)濕度控制在30%–50%RH�����。

2. 存儲(chǔ)管理:嚴(yán)格執(zhí)行“先進(jìn)先出”(FIFO)原則���,開袋后應(yīng)在指定車間壽命內(nèi)完成貼裝�,超時(shí)需二次烘焙。

3. 標(biāo)識(shí)提示:濕度指示卡變色時(shí)����,要立刻安排烘焙或停用該批料。

核心要求六:檢測(cè)與缺陷控制

1. SPI:在線監(jiān)控錫膏質(zhì)量�����,包括體積����、印刷偏移�����、錫球和橋連等缺陷��。

2. AOI:貼裝后檢測(cè)元件偏位�、錯(cuò)裝、極性及缺件�����。

3. X-Ray(針對(duì)BGA等盲裝件):評(píng)估焊點(diǎn)內(nèi)部空洞和橋接情況。

4. 返修流程:對(duì)于檢測(cè)出的不良品����,要制定標(biāo)準(zhǔn)化的返修方案,并記錄返修數(shù)據(jù)用于持續(xù)改進(jìn)��。

小結(jié)

掌握上述SMT工藝對(duì)貼片元器件的核心要求�����,能大幅提升產(chǎn)品首次合格率和長(zhǎng)期可靠性�����。無論您是工程師����、采購還是終端客戶,希望這篇文章能幫助您快速理清要點(diǎn)��,為您的PCBA代工代料項(xiàng)目保駕護(hù)航�����。

深圳宏力捷推薦服務(wù):PCB設(shè)計(jì)打樣 | PCB抄板打樣 | PCB打樣&批量生產(chǎn) | PCBA代工代料